Se ci guardiamo un pò intorno, ci accorgiamo che botteghe di ciabattini o calzolai ne sono rimaste davvero poche. Qualcuno resiste nelle città, ma nei paesi non se ne trova più traccia. Questo, perché la lavorazione delle scarpe oggi più diffusa è quella industriale, che riesce a soddisfare tutte le esigenze del mercato italiano e in parte di quello estero. Le scarpe sono diventate un accessorio fondamentale della moda, che le trasforma, di volta in volta, secondo il gusto del momento.

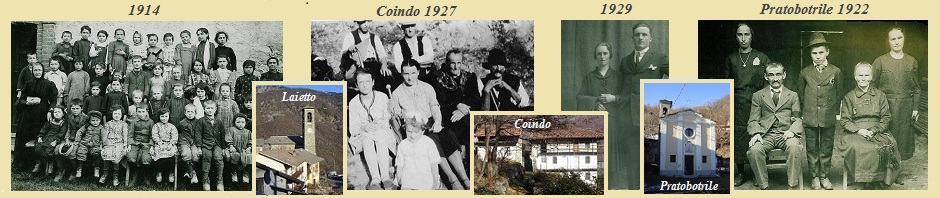

Una volta invece, quando le necessità estetiche erano molto meno sentite e le scarpe dovevano durare il più a lungo possibile, il ciabattino riusciva a soddisfare tutte le esigenze. Per il lavoro di ciabattino era sufficiente uno spazio ridotto, una stanzetta in affitto al piano terra e la bottega era allestita, ed in caso di maltempo diventava uno dei principali spazi di socializzazione. Spazi ridotti e attrezzatura essenziale.

Quando la porta della bottega era aperta, già nell’avvicinarsi ti colpiva l’immagine di un ambiente buio, di un odore di cuoio e di colla; talvolta si udivano i colpi del martello, raggruppati in breve successione con intensità crescente nel tempo attorno a ciascuna infissione di chiodo nella suola. Una volta entrato, l’occhio vagava curioso su uno scenario sempre interessante anche se abituale. Il ciabattino seduto su uno sgabello con un robusto e ampio grembiule con pettorina e tante tasche, dei chiodi tenuti in bocca tra le labbra ricoprenti i pochi denti rimasti, ed un berretto con visiera ben calzato sul capo. Elemento caratteristico era un tavolino di circa un metro di lato, con i bordi rialzati e per tre lati diviso i piccoli scomparti in cui trovavano alloggiamento chiodini di varia misura, la pece, la cera d’api, gomitoli di filo e pezzi di cuoio.

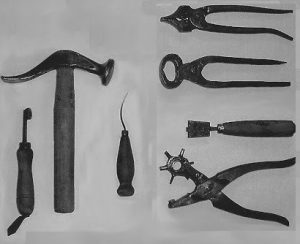

Gli attrezzi la lesina, il trincetto, forbici, pinze, tenaglie, martello, un attrezzo per forare la pelle, una raspa, ecc. Completavano l’armamentario un assortimento di forme in legno di varia foggia e misura, un treppiede in ferro a tre bracci terminanti con appendici di forma diversa, su ciascuna delle quali avvenivano le operazioni di battitura e inchiodatura dei tacchi e delle suole col martello da ciabattino. Anche questo era molto particolare, per avere una testa rotonda e piatta collegata al corpo dell’attrezzo da un collo cilindrico più stretto e sagomato. Sui ripiani lungo le pareti si vedevano scarpe, forme di legno, barattoli, scatole, attrezzi e oggetti di varia natura. Su quei ripiani vidi gli ultimi scarponi chiodati, ancora usati da qualche montanaro, ma che sarebbero presto scomparsi, soppiantati dalla diffusione delle suole di gomma dette a carroarmato. La macchina da cucire sarebbe stata in seguito un valido aiuto per cucire la tomaia.

Una parte notevole del lavoro erano le riparazioni, Prima di finire in soffitta la scarpa veniva sfruttata fino all’ultimo e spesso le pelli venivano riciclate. I tacchi venivano spesso ferrati per resistere più a lungo. Sotto la suola lungo il bordo venivano conficcate col martello dei pezzi di ferro che ritardavano il consumo della suola. Sotto il tacco venivano conficcati dei chiodi a formare una x. Dal ciabattino si andava spesso per chiedere interventi di risuolatura, di sostituzione dei ferretti a protezione di punta e tacco delle scarpe. Raramente il ciabattino si occupava di zoccoli in legno e cinture: i primi erano costruiti dai falegnami e arrivavano da lui solo per fissare la tomaia di cuoio con chiodini mentre per le seconde bastava nella maggior parte dei casi un avanzo di corda.

Un breve accenno alla realizzazione degli zoccoli in legno anticamente molto usati nelle nostre montagne: il legno più utilizzato, per la loro produzione è quello di salice perché è più leggero e non si “sfilaccia” oppure dí tiglio, betulla, frassino, pioppo. Gli attrezzi utilizzati sono sempre gli stessi fin dalle origini perché sono i migliori. La produzione di uno zoccolo richiede 2-3 ore e si compone di varie fasi. Si comincia col disegnare sul ceppo di legno la forma, e ovviamente la misura, del piede che poi viene sgrossata con la lama. Successivamente, con la sgorbia (particolare tipo di scalpello), viene incavato il buco dove poi si inserirà il piede; lo zoccolo quindi viene levigato con della cartavetro per renderlo liscio. Dopo la parte di legno si prepara il cuoio: si disegna la forma sulla tomaia (il cuoio) e viene tagliato, poi si modella con il piega cuoio. Infine la tomaia viene fissata allo zoccolo con dei chiodi, infilati verso il basso per non farli uscire dove si inserisce il piede.Altri tipi erano invece dotati di chiodi per permettere una migliore presa sui terreni ghiacciati. Avevano tre chiodi sul davanti e due sul tacco. Questi sono i passaggi necessari per la preparazione di uno zoccolo partendo da un semplice ceppo di legno. A Condove gli zoccoli in legno si trovavano nel negozio di Vigin-a.

Gianni Cordola